半導体、医薬品、光学機器、そしてナノテクノロジー。現代の最先端製造現場では、目に見えないほど微細な「揺れ」が、数億円単位の損失を招く死活問題となっています。

一方で、日本という地震大国において、建物の「耐震性」を高めることは絶対条件です。しかし、実はここに大きなジレンマが存在します。一般的に建物を頑丈に(剛性を高く)すればするほど、外部からの微細な振動を伝えやすくなってしまうという性質があるのです。

本記事では、生産精度を極限まで高める「微振動制御」と、巨大地震から資産を守る「耐震性能」をいかにして両立させるか。その鍵を握る最新の床構造技術について深掘りします。

「微振動」が引き起こすサイレント・ロス

精密工場において、私たちが日常で感じる「揺れ」とは全く別次元の振動が問題となります。

- ナノ単位の狂い 露光装置や電子顕微鏡などの超精密機器は、マイクロメートル(1000分の1ミリ)以下の単位で動作します。近くを走るトラックの振動や、工場内の空調ファン、さらには従業員の歩行振動さえもが、製品の歩留まりを悪化させる原因となります。

- 「VC曲線」という厳しい基準 精密工場の設計では、VC(Vibration Criterion)曲線という国際的な振動基準が用いられます。一般的なオフィスビルでは許容される振動であっても、最先端のクリーンルームではその100分の1以下の静粛性が求められるのです。

耐震補強と微振動の「危険な関係」

建物の耐震性を高めるために、柱を太くしたり耐震壁を増やしたりすると、建物の「固有周期」が短くなります。これは、建物が「硬く、速く揺れる」ようになることを意味します。

- 高周波振動の伝播 硬い建物は、地面から伝わる高周波の微振動を減衰させずに、そのまま床まで伝えてしまう特性があります。つまり、耐震改修を行ったことで、以前よりも工場の歩留まりが落ちてしまうという、本末転倒な事態が起こり得るのです。

- 共振(レゾナンス)のリスク 建物の剛性を変えたことで、工場の基幹設備の動作周波数と建物の揺れやすい周期が一致してしまうと、振動が劇的に増幅され、生産ラインがストップする事態を招きます。

解決策:生産性を守る「最新の床構造技術」

この相反する課題を解決するために、現代の工場建築では「構造の多層化」が進んでいます。

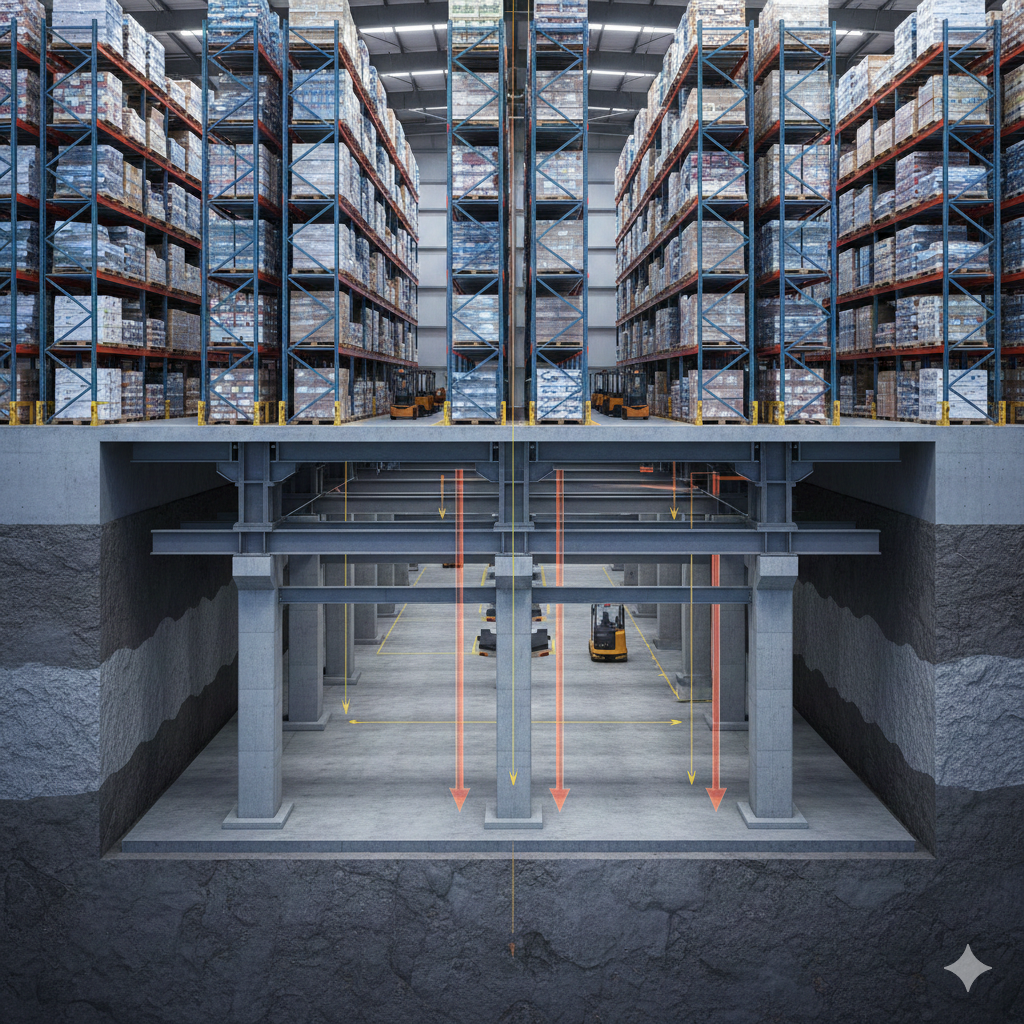

- 独立基礎(グレーチング床)とクリーンルーム構造

建物の骨組み(構造躯体)と、実際に機械を載せる床(サブスラブ)を物理的に切り離す工法です。

- メリット: 建物全体が地震で揺れても、機械を載せた床には振動が伝わりにくい「防振溝」を設けることで、外部振動を遮断します。

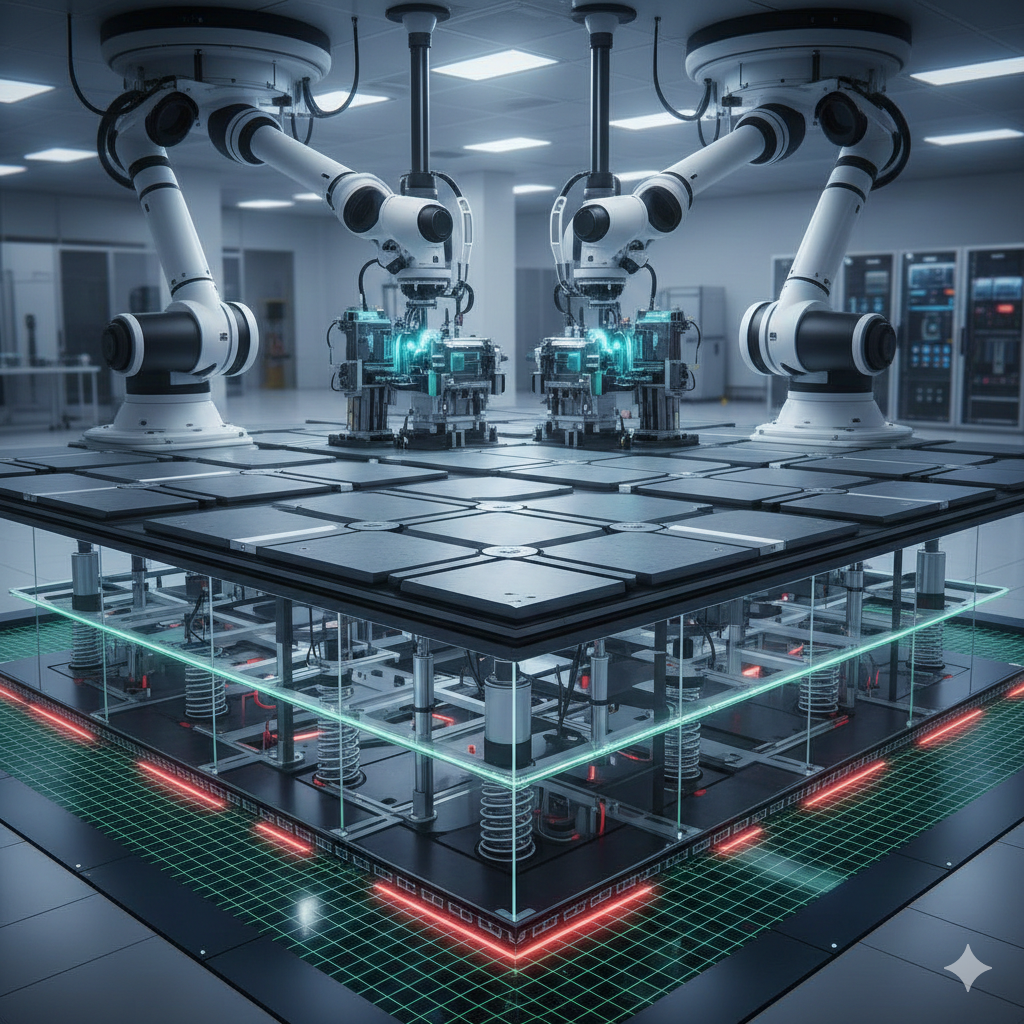

- アクティブ除振台の導入

床そのものを制御するのではなく、機械の直下に「アクティブ除振台」を設置します。

- メカニズム: センサーが床の微細な揺れを感知し、コンピュータ制御で逆方向の力を発生させて振動を打ち消します。地震時(加速度 0.1 m/s2 から 0.5 m/s2 程度の初期微動)から即座に作動し、生産停止のリスクを最小限に抑えます。

- 大スパン・高剛性床と制震ダンパーのハイブリッド

あえて床を非常に厚く(重く)作り、振動しにくい状態にした上で、柱や梁に「粘弾性ダンパー」を組み込みます。

- メリット: 重い床は微振動に対して高い慣性を持ち、ダンパーが地震の巨大なエネルギーを熱に変えて吸収します。これにより、静粛性と耐震性の両立が可能になります。

貴社の精密工場において、「設備の更新に伴い、現在の床の振動レベルが許容範囲内か確認したい」あるいは「耐震補強を行いつつ、生産精度を維持したい」という場合。微振動計測に基づいた最適な改修プランとコストを知りたい場合は、無料で3分で完了する**「耐震ウェブ診断」をご利用**ください。

▶︎ [https://taishin-senmon.jp/diagnosis/ ]

「振動の可視化」から始まるリスク管理

精密工場の長寿命化と安定稼働には、定期的な振動モニタリングが不可欠です。

- 常時微動計測による経年変化の把握 建物の劣化や周辺環境の変化(近隣での工事や道路交通量の増加)により、工場の振動環境は常に変化しています。年1回の定期診断を行うことで、問題が表面化する前に床構造の調整や補強を行うことが可能です。

- 地震後の迅速な再稼働判断 床に加速度センサーを常設しておくことで、地震発生直後に「どの程度の衝撃が機械に伝わったか」を数値で把握できます。これにより、目視点検に頼らず科学的な根拠に基づいたライン再開の判断が可能になり、ダウンタイムを大幅に短縮できます。

結論:次世代工場に求められる「構造の柔軟性」

精密機器工場にとって、建物は単なる「箱」ではなく、生産設備の一部、すなわち「マザーマシン」の一部であるべきです。

耐震性を確保した上で、微振動をいかにコントロールするか。この複雑なパズルを解くためには、建築構造、機械工学、そして最新のセンサー技術を統合したアプローチが求められます。

貴社は、この**「見えない揺れ」を制御し、巨大地震時にも揺るぎない精度を維持できる、真に強靭な生産拠点**を、いつ、構築されますか?